- La litografía EUV utiliza luz de 13,5 nm y óptica reflectante en vacío para imprimir patrones de escala nanométrica imposibles con DUV convencional.

- ASML mantiene un monopolio efectivo en máquinas EUV, apoyándose en socios clave como Cymer para las fuentes de luz y ZEISS para la óptica de alta precisión.

- Los equipos EUV y High-NA permiten nodos de 7, 5, 3 y hasta 2 nm, impulsando 5G, IA, centros de datos y aplicaciones avanzadas con menor consumo energético.

- El alto coste, la complejidad técnica y las tensiones geopolíticas limitan el acceso a EUV a unas pocas foundries en Asia y Estados Unidos, condicionando todo el mercado de semiconductores.

Cuando se habla del futuro de los chips, de los móviles más potentes o de la inteligencia artificial que viene, hay un término que aparece siempre en la conversación: fotolitografía ultravioleta extrema, también llamada litografía EUV. Esta tecnología se ha convertido en el cuello de botella y al mismo tiempo en el motor del avance de los semiconductores más punteros del mundo.

Aunque el concepto suene muy técnico, entender qué es la litografía EUV, cómo funciona, quién la controla y qué impacto tiene en la geopolítica y en la economía global es clave para comprender por qué hay escasez de chips, por qué algunos países se pelean por estas máquinas y por qué empresas como ASML, TSMC, Samsung o Intel se han vuelto estratégicas a escala mundial.

Qué es la fotolitografía ultravioleta extrema (EUV)

En la industria de los semiconductores, la litografía EUV hace referencia a una técnica de fotolitografía que emplea luz ultravioleta extrema con una longitud de onda de 13,5 nanómetros, es decir, en la zona de los llamados rayos X blandos dentro del espectro electromagnético. Esta longitud de onda es mucho más corta que la de la luz visible (400-700 nm) y también que la de la litografía ultravioleta profunda (DUV), que trabaja típicamente a 248 nm (KrF) o 193 nm (ArF).

El uso de esta longitud de onda tan reducida permite definir patrones muchísimo más pequeños y densos sobre las obleas de silicio, lo que se traduce en la posibilidad de integrar miles de millones de transistores en un solo chip. Cada nueva generación de nodos litográficos (7 nm, 5 nm, 3 nm, 2 nm, 1,8 nm…) viene acompañada de chips más rápidos, con mayor capacidad y con un consumo de energía significativamente menor.

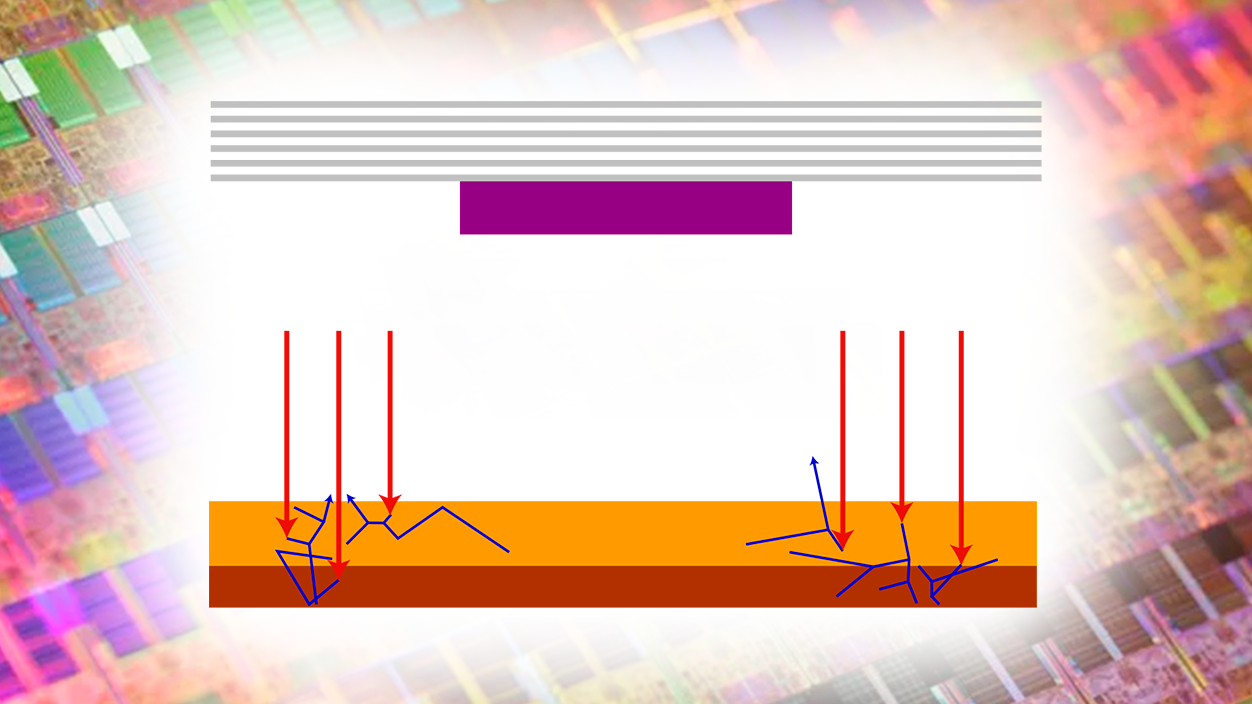

La fotolitografía, sea con DUV o con EUV, consiste básicamente en proyectar un patrón geométrico sobre una oblea recubierta de un fotorresistente. Ese fotopolímero se altera al ser iluminado selectivamente a través de una máscara (o fotomáscara), de modo que las zonas expuestas se vuelven solubles o insolubles, permitiendo a posteriori grabar estructuras microscópicas sobre el sustrato. Con EUV el principio físico es el mismo, pero la complejidad técnica del sistema se dispara.

Un dato clave es que la longitud de onda de 13,5 nm es más de diez veces menor que la que se utiliza en los escáneres de ArF (193 nm). Gracias a esto, los equipos EUV pueden imprimir detalles de tamaño por debajo de 20 nm, algo que la litografía convencional solo podía alcanzar con técnicas de multipatrón muy complejas, lentas y caras.

Cómo se genera y se maneja la luz EUV

Producir luz de 13,5 nm de manera controlada y con la potencia necesaria es uno de los grandes retos técnicos de esta tecnología. En los sistemas actuales, una fuente láser de CO₂ de alta potencia dispara dos pulsos rapidísimos sobre una diminuta gota de estaño líquido en movimiento. El primer pulso deforma la gota; el segundo, más intenso, la vaporiza formando un plasma.

Ese plasma de estaño caliente emite radiación EUV que es capturada por un espejo colector y enviada al resto del sistema óptico. Todo este proceso se repite a una cadencia impresionante, en torno a 50.000 veces por segundo, para generar un flujo de luz lo bastante intenso para mantener un ritmo de producción industrial.

Como la radiación EUV es absorbida por el aire, el trayecto que recorre desde la fuente hasta la oblea debe realizarse en el interior de una cámara de vacío de altísima calidad. Además, cualquier partícula de polvo o cualquier mínima irregularidad en los componentes ópticos puede arruinar la imagen proyectada, por lo que los requisitos de limpieza, estabilidad mecánica y control de vibraciones son extremos.

Óptica de reflexión, espejos imposibles y máscaras especiales

A diferencia de la litografía DUV, que utiliza lentes de transmisión y máscaras transparentes de cuarzo, la litografía EUV se basa en óptica completamente reflectante. La razón es sencilla: prácticamente todos los materiales, incluidos los vidrios empleados en las lentes tradicionales, absorben la luz de 13,5 nm.

En lugar de lentes, los equipos EUV emplean un sistema formado por espejos multicapa de altísima precisión que van guiando y enfocando el haz desde la fuente hasta la oblea. Estos espejos están formados por decenas de capas alternas de distintos materiales depositadas con una precisión atómica, lo que les permite reflejar la radiación EUV con la máxima eficiencia posible dentro de lo que permite la física.

Sin embargo, incluso con estas soluciones tan sofisticadas, cada espejo absorbe una gran parte de la luz que recibe. Los sistemas actuales de ASML utilizan al menos dos espejos de condensación y seis espejos de proyección y, en conjunto, se pierde alrededor del 96% de la luz emitida. Esto obliga a que la fuente de EUV sea extraordinariamente brillante para que, después de todas las reflexiones, llegue suficiente energía a la oblea.

Las máscaras también son diferentes: en lugar de ser placas transparentes con zonas opacas, en EUV se utilizan máscaras reflectantes, igualmente multicapa, sobre las que se graban los patrones a modo de relieves y recubrimientos que modulan la reflexión. Cualquier defecto en la máscara o en los espejos se traduce inmediatamente en errores de impresión y, por tanto, en obleas defectuosas.

Qué hace tan especiales las máquinas EUV de ASML

Las máquinas de fotolitografía EUV fabricadas por la holandesa ASML son, literalmente, algunas de las máquinas más complejas jamás construidas. Un solo equipo EUV de primera generación integra más de 100.000 piezas, unos 3.000 cables, 40.000 pernos y alrededor de dos kilómetros de cableado eléctrico interno. Y todo ello perfectamente coordinado por un software de control extremadamente sofisticado.

Este nivel de complejidad hace que los equipos sean gigantescos: cada máquina ocupa un espacio similar al de un autobús urbano y necesita múltiples módulos auxiliares, sistemas de refrigeración, equipos de vacío y electrónica de precisión. Además, no se envían completamente montados; se transportan en cientos de cajas y se ensamblan y calibran in situ en las fábricas de los clientes.

Buena parte del mérito de ASML descansa en su red de socios tecnológicos. Aproximadamente el 90% de los componentes de estas máquinas procede de otros fabricantes repartidos por todo el mundo. Entre ellos destacan dos nombres clave: Cymer y ZEISS, ambos absolutamente esenciales para que la litografía EUV funcione como debe.

La aportación de ZEISS: óptica al límite de la física

El otro socio clave es ZEISS, la histórica compañía alemana de óptica de alta precisión. ZEISS diseña y fabrica los componentes ópticos de reflexión de los equipos EUV de ASML, desde los espejos colectores iniciales hasta la compleja óptica de proyección que se encarga de trasladar el patrón al silicio.

Estos espejos deben trabajar con una longitud de onda de 13,5 nm manteniendo una uniformidad y una precisión de la forma de onda extremas. La planitud de la superficie es tal que, si se ampliase un espejo al tamaño de un país, las irregularidades serían menores que la altura de una brizna de hierba. Cualquier desviación mínimamente apreciable arruinaría el patrón y haría inservible la oblea.

Además de los espejos, ZEISS se ocupa de desarrollar sensores y actuadores que corrigen en tiempo real las pequeñas deformaciones, desplazamientos o vibraciones que puedan producirse durante el funcionamiento. Junto a eso, proporciona parte del software que monitoriza continuamente el comportamiento del sistema óptico y se asegura de que se mantenga dentro de tolerancias extraordinariamente estrictas.

High-NA EUV: la nueva generación que rompe la barrera de los 3 nm

Tras varios años consolidando la primera generación de equipos EUV, ASML ha dado el siguiente paso con sus máquinas de alta apertura numérica, conocidas como High-NA EUV. El modelo comercial más representativo es el Twinscan EXE:5200, considerado hoy por hoy el equipo de litografía más avanzado del mundo.

La clave de estos nuevos sistemas está en el aumento de la apertura numérica del sistema óptico: se pasa de NA = 0,33 en los equipos EUV actuales a NA = 0,55 en los High-NA. A grandes rasgos, esto permite imprimir detalles todavía más finos con la misma longitud de onda de 13,5 nm, mejorando la resolución de los patrones transferidos a la oblea.

Gracias a esta mejora, los equipos High-NA EUV abren la puerta a fabricar circuitos integrados más allá del umbral comercial de los 3 nm, permitiendo nodos alrededor de 2 nm e incluso la tecnología 18A (1,8 nm) que Intel planea utilizar. Además, ASML ha optimizado los sistemas mecánicos y de manejo de obleas para que una sola máquina High-NA pueda procesar más de 200 obleas por hora, algo crítico para que el coste por chip sea competitivo.

El precio de una máquina High-NA se estima en torno a los 300 millones de dólares por unidad, aproximadamente el doble que una EUV de primera generación, que ronda los 150 millones. Aun así, para los fabricantes que quieren mantenerse a la vanguardia, se trata de una inversión prácticamente obligada.

Un monopolio tecnológico con enorme impacto geopolítico

En el mercado de la litografía EUV existe un hecho incontestable: ASML es el único fabricante capaz de producir estas máquinas a escala industrial. Este monopolio se traduce en una posición de poder sin precedentes dentro de la cadena de valor de los semiconductores.

Gigantes como TSMC, Samsung o Intel dependen de los equipos EUV de ASML para poder producir sus chips más avanzados. Aproximadamente una cuarta parte de los ingresos de ASML proviene ya directamente de la venta de sistemas EUV, sin contar los contratos de servicio, actualizaciones, formación y mantenimiento.

Este dominio tecnológico tiene también una dimensión geopolítica clara. Las tensiones entre Estados Unidos y China han puesto a la litografía EUV en el centro del tablero. Washington ha presionado a Países Bajos para limitar la exportación de las máquinas más avanzadas a China, con el objetivo de frenar el acceso del país asiático a nodos de vanguardia. Mientras tanto, fabricantes japoneses como Canon exploran alternativas como la litografía de nanoimpresión (NIL), capaz en teoría de producir nodos de 2 nm, pero hoy por hoy el estándar de facto en la cúspide tecnológica sigue siendo EUV.

Por qué la litografía EUV es tan importante para los chips actuales

La relevancia de la litografía EUV se entiende mejor si miramos los dispositivos que usamos a diario. Muchos de los smartphones, relojes inteligentes, consolas de videojuegos y ordenadores más recientes, tanto en su diseño de chips como en su fabricación, utilizan CPUs, GPUs, SoCs y memorias fabricadas con nodos de 7 nm, 5 nm o inferiores, donde EUV resulta ya imprescindible para determinadas capas del proceso.

Samsung, por ejemplo, anunció el uso de EUV para fabricar sus chips de 7 nm denominados 7LPP, que serán fundamentales para habilitar redes 5G de alta capacidad, aplicaciones avanzadas de inteligencia artificial, internet de las cosas y sistemas de conducción autónoma. Según la propia compañía, el salto a EUV permite reducir hasta un 50% el consumo energético, incrementar un 20% el rendimiento y disminuir alrededor de un 40% el área ocupada en comparación con tecnologías previas basadas en ArF con multipatrón.

También empresas como Apple, Huawei y otros grandes diseñadores de chips dependen de las foundries que usan EUV para poder ofrecer dispositivos más rápidos y eficientes. Y no se trata solo de potencia bruta: la reducción de consumo y de calor es crucial para que móviles, portátiles y servidores puedan rendir más dentro de límites térmicos razonables.

Ventajas clave de la litografía EUV frente a DUV

La primera gran ventaja de la litografía EUV es la posibilidad de imprimir rasgos mucho más pequeños. Con una longitud de onda tan corta y una apertura numérica adecuada, se pueden fabricar estructuras que, a igualdad de tamaño de chip, multiplican por varias veces el número de transistores disponibles frente a tecnologías previas.

Esto se traduce en chips con mayor capacidad de procesamiento, más memoria integrada y, sobre todo, un consumo energético por operación mucho menor. Para centros de datos, redes de comunicaciones o aplicaciones de IA a gran escala, esta mejora de eficiencia energética tiene un impacto brutal en costes de operación.

La segunda ventaja es de proceso: EUV permite reducir el número de pasos litográficos necesarios para lograr un mismo patrón. Mientras que con ArF y multipatrón podían requerirse tres o cuatro exposiciones diferentes para conseguir una estructura compleja, con EUV en muchos casos basta con una sola. Esto simplifica el flujo de fabricación, mejora el rendimiento (yield) y puede reducir el coste por chip a medio plazo.

Además, al poder concentrar más funcionalidad en una superficie menor, se abren puertas a arquitecturas de sistemas en chip cada vez más integradas, con bloques de CPU, GPU, aceleradores de IA, memoria y lógica específica conviviendo en el mismo trozo de silicio, algo que solo es viable cuando se dispone de una densidad de integración muy alta.

Los inconvenientes y límites actuales de EUV

El principal obstáculo de la litografía EUV es, sin duda, el coste astronómico de las máquinas y de la infraestructura que necesitan. No solo estamos hablando de equipos que superan ampliamente los cien millones de dólares por unidad, sino también de plantas enteras diseñadas alrededor de ellos, con salas limpias avanzadas, suministros energéticos muy potentes y sistemas de soporte extremadamente complejos.

Esto hace que solo unas pocas foundries e IDMs de primera línea —TSMC, Samsung, Intel y poco más— puedan permitirse desplegar EUV a gran escala. Gran parte del resto de la industria sigue utilizando litografía DUV, más asequible y perfectamente válida para chips menos avanzados como los empleados en automoción, electrónica de consumo básica y muchos sistemas industriales.

A ello se suma que la tecnología todavía arrastra desafíos técnicos importantes: la potencia de las fuentes de luz, la vida útil de los recubrimientos ópticos frente a la radiación tan energética, la complejidad de las máscaras reflectantes y la necesidad de mantener productividades elevadas sin disparar los defectos por oblea son cuestiones que se siguen afinando generación tras generación.

ASML, Intel, Samsung y TSMC: una cadena de dependencias cruzadas

La colaboración entre ASML y los grandes fabricantes de chips no es solo una relación cliente-proveedor. Intel, por ejemplo, invirtió alrededor de 4.000 millones de dólares en ASML en 2012 para apoyar el desarrollo de las primeras máquinas EUV, asegurarse prioridad en el acceso a la tecnología y participar activamente en su puesta a punto.

En la actualidad, ASML está entregando sus primeros sistemas High-NA EUV a clientes estratégicos. El primer equipo Twinscan EXE:5200 se ha destinado a una fábrica de Intel en Hillsboro (Estados Unidos), un movimiento que encaja con la hoja de ruta de la compañía para alcanzar su nodo 18A (1,8 nm) en la segunda mitad de la década y recortar distancias con TSMC y Samsung en la carrera por el liderazgo tecnológico.

Samsung y TSMC, por su parte, se disputan tanto la capacidad de producción EUV disponible como la prioridad en los envíos de ASML. Los retrasos en la exportación de equipos —agravados por la pandemia de COVID-19— han obligado en ocasiones a reajustar hojas de ruta, posponer la producción piloto de nodos como 3 nm y reorganizar la asignación de obleas entre clientes de alto valor como Apple, Qualcomm o los grandes fabricantes de automóviles.

Todo este ecosistema hace que la disponibilidad de sistemas EUV, el ritmo de entrega de ASML y la capacidad de adaptación de Cymer, ZEISS y otros proveedores se hayan convertido en factores decisivos a la hora de determinar qué empresas y qué países marcan el paso en la industria de los semiconductores de última generación.

La fotolitografía ultravioleta extrema se ha consolidado como la pieza clave que permite mantener viva la Ley de Moore, fabricar chips de 7, 5, 3 nm y adentrarse en los 2 nm y por debajo, pero también como un recurso escaso y carísimo controlado por un puñado de actores; entender su física, sus retos y su mercado ayuda a ver por qué nuestro móvil, nuestro coche o la nube que usamos a diario dependen, en realidad, de unas pocas máquinas gigantescas repartidas por el mundo y de la capacidad de ASML y sus socios para seguir empujando los límites de la tecnología EUV.

He kanaka ʻenehana wau i hoʻololi i kāna mau makemake "geek" i ʻoihana. Ua hoʻohana au ma mua o 10 mau makahiki o koʻu ola me ka hoʻohana ʻana i ka ʻenehana ʻokiʻoki a me ka hoʻomaʻamaʻa ʻana i nā ʻano papahana āpau ma muli o ka ʻike maʻemaʻe. I kēia manawa ua loea wau i ka ʻenehana kamepiula a me nā pāʻani wikiō. ʻO kēia no ka mea ʻoi aku ma mua o 5 mau makahiki aʻu i kākau ai no nā pūnaewele like ʻole e pili ana i ka ʻenehana a me nā pāʻani wikiō, e hana ana i nā ʻatikala e ʻimi nei e hāʻawi iā ʻoe i ka ʻike āu e pono ai ma kahi ʻōlelo i hoʻomaopopo ʻia e nā mea a pau.

Inā he mau nīnau kāu, pili koʻu ʻike mai nā mea a pau e pili ana i ka ʻōnaehana hana Windows a me Android no nā kelepona paʻalima. A ʻo kaʻu hoʻohiki ʻana iā ʻoe, makemake mau wau e hoʻolilo i mau minuke a kōkua iā ʻoe e hoʻoholo i nā nīnau āu e loaʻa ai ma kēia ao pūnaewele.