- Los fabricantes avanzan hacia líneas de ensamblaje 100% automatizadas para antes de 2030.

- China y EEUU lideran la implantación de robots e inteligencia artificial en fábricas de coches.

- La automatización extrema obligará a rediseñar vehículos y cambiará el empleo industrial.

- Europa observa el cambio con cautela mientras aumenta la presión sobre el empleo automovilístico.

Durante décadas, las fábricas de automóviles han funcionado como un ecosistema compartido entre personas y robots: las máquinas se encargaban de soldar, pintar o mover piezas pesadas, mientras los operarios asumían el montaje fino, los ajustes y el control de calidad. Ese reparto de tareas, que parecía inamovible, entra en una fase crítica de cambio.

La industria global se encamina hacia un modelo en el que un coche completo podrá producirse sin presencia humana directa en la línea de montaje. Este concepto, conocido como “dark factory” o fábrica oscura, describe instalaciones capaces de funcionar prácticamente sin luz, turnos nocturnos ni pausas, porque quienes trabajan dentro son robots coordinados por sistemas de inteligencia artificial.

De la automatización clásica a la fábrica oscura

Las cadenas de montaje llevan años muy robotizadas, pero la gran novedad reside en el salto hacia líneas de ensamblaje totalmente automatizadas, donde la intervención humana deja de ser necesaria incluso en las fases más delicadas. Analistas de Gartner, Warburg Research y firmas de consultoría como Accenture coinciden en que antes de 2030 podría existir al menos una planta de coches sin operarios en producción comercial.

En este nuevo escenario, los beneficios para los fabricantes son evidentes: menos interrupciones, reducción de errores y ciclos de producción mucho más cortos. Accenture calcula que la combinación de inteligencia artificial, robótica avanzada y tecnologías de gemelos digitales puede acortar hasta un 50 % los tiempos de desarrollo y lanzamiento de un modelo, un aspecto clave en plena transición hacia el coche eléctrico y el vehículo definido por software.

Lo que diferencia a estas futuras fábricas de las actuales no es solo la cantidad de robots, sino el grado de autonomía. Sensores, cámaras y algoritmos permiten que las máquinas tomen decisiones en tiempo real, ajusten parámetros de producción, reorganicen el flujo de trabajo e incluso reprogramen una línea ante un fallo sin detener toda la planta.

La visión de los expertos apunta a instalaciones en las que la automatización deja de ser una ayuda y pasa a sustituir por completo el trabajo manual en la cadena, con robots encargándose desde la logística interna hasta el ensamblaje final del habitáculo.

China y Estados Unidos, primeros candidatos a la planta sin humanos

Los análisis de mercado señalan a China como la favorita para estrenar la primera línea de ensamblaje de coches 100 % automatizada, con Estados Unidos muy cerca en esa carrera. En el país asiático ya existen múltiples “dark factories” en otros sectores, donde las líneas de producción operan prácticamente a oscuras y con mínima supervisión humana.

Fabricantes chinos como BYD, Xiaomi o Xpeng están concebiendo sus nuevas plantas desde el primer ladrillo en torno a la automatización total. El objetivo es reducir los costes operativos entre un 10 % y un 30 % de aquí a 2030 mediante el uso intensivo de inteligencia artificial, robots industriales y humanoides para tareas de manipulación compleja.

Mientras tanto, en Estados Unidos, la apuesta de Tesla va en la misma línea: megacasting para grandes piezas de carrocería, robots industriales coordinados por software propio y el desarrollo del humanoide Optimus, pensado para incorporarse a las fábricas y asumir funciones repetitivas y físicamente exigentes.

Los expertos consultados por Automotive News y Automotive News Europe consideran que no es descabellado esperar la primera dark factory de automoción operativa hacia 2030 en uno de estos dos mercados. China aporta velocidad de implantación y un ecosistema industrial muy alineado con la automatización; EE. UU. combina inversión tecnológica masiva y fabricantes dispuestos a experimentar con modelos productivos extremos.

El factor diferencial entre ambos polos no se limita a la tecnología, sino también a las condiciones laborales y regulatorias. Mientras que en Asia la resistencia sindical suele ser más limitada, las marcas occidentales deben lidiar con marcos normativos y acuerdos colectivos más complejos a la hora de rediseñar sus plantillas alrededor de los robots.

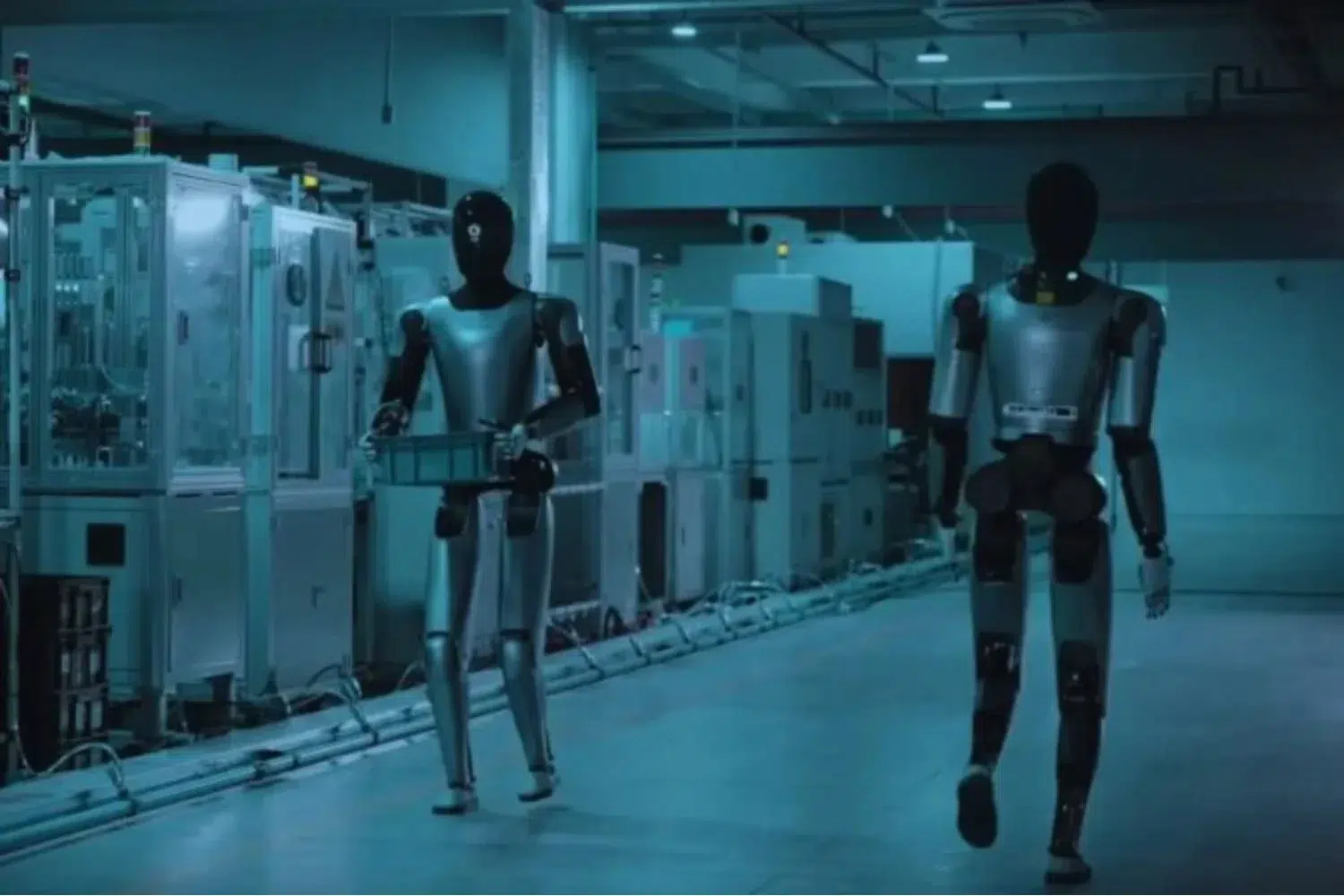

Robots humanoides en la línea de montaje

Hasta ahora, la robótica en fábricas de coches se ha centrado en brazos articulados y sistemas especializados en tareas muy concretas: soldadura por puntos, pintura, manipulación de piezas o estampación. La nueva fase pasa por robots humanoides capaces de moverse por la planta, usar herramientas y trabajar en estaciones de montaje pensadas originalmente para personas.

Según las proyecciones de Gartner y Warburg Research, hacia finales de esta década los humanoides podrían asumir buena parte del ensamblaje final, el tramo en el que la destreza manual humana seguía siendo indispensable. Modelos como Optimus (Tesla), Iron y ET1 (Xpeng) o Atlas (Boston Dynamics, dentro del grupo Hyundai) son los protagonistas de este salto tecnológico.

En el caso surcoreano, Hyundai planea probar el robot Atlas en su planta de Savannah, en Georgia (EE. UU.) a partir de 2028. Esta instalación, diseñada para producir hasta medio millón de vehículos al año, será el campo de pruebas donde el humanoide deberá demostrar que puede moverse con seguridad, manipular cargas, secuenciar piezas y, en una fase posterior, colaborar en el ensamblaje de componentes.

Atlas mide alrededor de dos metros, pesa unos 90 kilos y puede levantar cargas de hasta 50 kilos. Gracias a plataformas de inteligencia artificial como Gemini, de Google, el robot es capaz de entrenarse mediante simulaciones antes de trabajar en la planta real y compartir lo aprendido con el resto de la flota. Incluso puede sustituir sus baterías sin ayuda humana, algo clave para turnos prolongados en entornos industriales.

Hyundai confía en su experiencia como fabricante de coches para escalar la producción de estos humanoides hasta unas 30.000 unidades anuales a partir de 2028, lo que abriría la puerta a un despliegue gradual en distintas factorías. La estrategia pasa por empezar con tareas de logística interna y movimiento de materiales, para luego ampliar el rango de funciones a trabajos repetitivos de ensamblaje.

Rediseñar el coche pensando en los robots

La llegada de las dark factories implica que el propio vehículo se adapte a las necesidades de la automatización. Elementos que eran un quebradero de cabeza para los ingenieros, como el arnés de cables o el montaje completo del habitáculo, se están rediseñando para que las máquinas puedan manipularlos con mayor facilidad.

Los analistas señalan dos grandes vías de cambio: por un lado, dividir los mazos de cables en secciones o integrarlos en paneles de carrocería; por otro, modificar la secuencia de ensamblaje para que los robots tengan mejor acceso al interior del coche, evitando montar por completo la “carrocería en blanco” antes de equipar el habitáculo.

En lugar de priorizar la ergonomía del operario, el diseño empieza a centrarse en trayectorias óptimas para brazos robóticos, tolerancias milimétricas y fijaciones que las máquinas puedan gestionar sin ajustes manuales. De esta forma, tareas históricamente poco automatizadas pasan a ser asumibles por robots humanoides o sistemas de manipulación avanzada.

Esta transformación no solo afecta a la fase de montaje. También el proceso de ingeniería se apoya en gemelos digitales que simulan la fábrica completa y el ciclo de vida del vehículo, permitiendo probar cambios de diseño, nuevos materiales o variaciones en la cadena de suministro antes de implementarlos físicamente.

La consecuencia directa es un entorno donde los coches se conciben desde el inicio para ser ensamblados por máquinas, algo que a medio plazo podría traducirse en vehículos más sencillos de producir, con menos variabilidad y con procesos mucho más predecibles para los fabricantes.

Impacto en Europa y presión sobre el empleo

Aunque los primeros ejemplos de fábricas completamente oscuras se esperan en China o Estados Unidos, Europa sigue muy de cerca este movimiento. El Viejo Continente cuenta con potentes fabricantes como Mercedes-Benz, BMW, Volkswagen o Stellantis, que ya experimentan con automatización avanzada y pilotos con robots humanoides, pero lo hacen con más cautela.

La razón no es solo tecnológica. El sector automovilístico es uno de los grandes empleadores en países como Alemania, España, Francia o Italia, y cualquier cambio radical en el modelo de fábrica tiene efectos directos sobre cientos de miles de trabajadores. Estudios recientes sobre la industria alemana apuntan a descensos notables de plantilla en los últimos años, una tendencia ligada tanto al coche eléctrico como al aumento de la automatización.

Sindicatos y organizaciones internacionales advierten de que miles de puestos de trabajo tradicionales podrían desaparecer o transformarse de manera profunda. La Organización Internacional del Trabajo estima que disminuirán las tareas manuales rutinarias, mientras aumentará la demanda de perfiles capaces de supervisar sistemas de IA, mantener robots, gestionar datos y diseñar procesos digitales.

Los expertos subrayan, no obstante, que automatización no equivale automáticamente a desempleo masivo. Una parte importante de la plantilla podría reasignarse a funciones de soporte: mantenimiento avanzado, ingeniería de procesos, logística inteligente, inspección de calidad basada en datos o programación de robots, entre otras. El problema está en la velocidad de la transición y en la capacidad de los sistemas de formación para reciclar a los trabajadores.

En países muy dependientes de la automoción, como España o Alemania, el debate ya no es si llegarán estas fábricas, sino cómo se gestionará el impacto social. La reconversión industrial, los programas de recualificación y el diseño de nuevas políticas laborales serán claves para evitar que la fábrica silenciosa del futuro se convierta en foco de conflicto.

Todo apunta a que la próxima gran revolución del automóvil no se verá solo en la calle, con coches más eléctricos y conectados, sino dentro de las propias factorías: plantas casi a oscuras donde ejércitos de robots industriales y humanoides ensamblan vehículos guiados por algoritmos, mientras los humanos se desplazan a puestos de supervisión, diseño y mantenimiento. Un cambio profundo que, si se gestiona bien, puede traducirse en fábricas más eficientes y competitivas; si no, en un serio desafío económico y social para las regiones que llevan un siglo viviendo del motor.

Soy un apasionado de la tecnología que ha convertido sus intereses «frikis» en profesión. Llevo más de 10 años de mi vida utilizando tecnología de vanguardia y trasteando todo tipo de programas por pura curiosidad. Ahora me he especializado en tecnología de ordenador y videojuegos. Esto es por que desde hace más de 5 años que trabajo redactando para varias webs en materia de tecnología y videojuegos, creando artículos que buscan darte la información que necesitas con un lenguaje entendible por todos.

Si tienes cualquier pregunta, mis conocimientos van desde todo lo relacionado con el sistema operativo Windows así como Android para móviles. Y es que mi compromiso es contigo, siempre estoy dispuesto a dedicarte unos minutos y ayudarte a resolver cualquier duda que tengas en este mundo de internet.